外観検査自動化の始め方

2024/05/14

製造業における外観検査は、不良品の流出を防ぎ、品質改善のためのデータを収集する重要な工程です。人手不足が問題となる昨今、外観検査の自動化は、その重要性を増しています。

しかし、従来の目視による外観検査を自動化するにあたり、何から始めればいいのかわからない方も多いでしょう。本記事では、検査自動化の導入プロセスとよくあるトラブルについて詳しく説明していきます。

自動外観検査導入の流れ

導入までの流れは大きく次の3ステップに分けられます。それぞれのステップでのポイントを解説します。

1. 要件定義

まず最初に、検査自動化の対象を決定します。導入する製品や生産ライン、どのタイプの不良を、どのような基準で、そしてどの程度の精度で検出したいのかを明確にします。お菓子が対象であれば、割れの大きさや焦げの程度、金属部品であれば傷や凹みの大きさや数、といった具体的な検出目標を設定しましょう。

自動化すべき検査プロセスを特定し、目視検査を単純に置き換えるだけでなく、必要な検査項目を見極めることが重要です。

2. PoC

次に、PoC(Proof of Concept)を行います。一部の製品に自動検査を適用し、有効性や課題を検証します。最初は難易度の低いターゲットから少しずつ始めるのが良いでしょう。例えば、明確な検査基準があり、目視で誰でも見分けがつくような不良は、自動化に適しています。

一度に全てを自動化しようとせず、段階的に効果を出していく意識が大切です。徐々に他の製品やライン、不良へと対象を広げていきましょう。

3. 導入・運用

検査自動化の効果が確認できたら、本格的に装置を導入し、運用を開始します。しかし、最初から100%の効果が得られるわけではありません。要件定義時には想定していなかった不良が出てくることもあるでしょう。

導入して終わり、ではなく継続的な改善を続けることが求められます。

よくあるトラブルとその対処法

投資対効果が見合わない

効果を検討する際は、人件費や廃棄コストの削減、不良品の流出やクレーム数の削減、そして生産停止時間の短縮など、効果を多角的に評価します。

また、直接的な削減効果だけでなく"不良品の発生防止につながらないか?"についても考慮すると良いでしょう。定量的な不良のデータが集まれば、そもそも不良品を発生させないための改善のヒントも見つかるかもしれません。

メンテナンスできる人材がいない

自動検査装置を導入したものの、装置のメンテナンスが導入担当者に属人化してしまう、というのもよくある問題の一つです。担当者が異動したり退職したりすると、メンテナンスができなくなり、装置が形骸化してしまう可能性があります。

新製品の生産や生産条件の微妙な変化、環境の変化に対応するため、検査装置の継続的な調整は不可欠です。検査装置を選定する際には、検査精度だけでなく、誰でも簡単にメンテナンスできるか、という点も考慮する必要があります。

まとめ

検査の自動化は、人手不足の問題を解決し、製造業における品質向上を実現する重要な手段です。しかし、その導入と運用においては、継続的なメンテナンスが欠かせません。

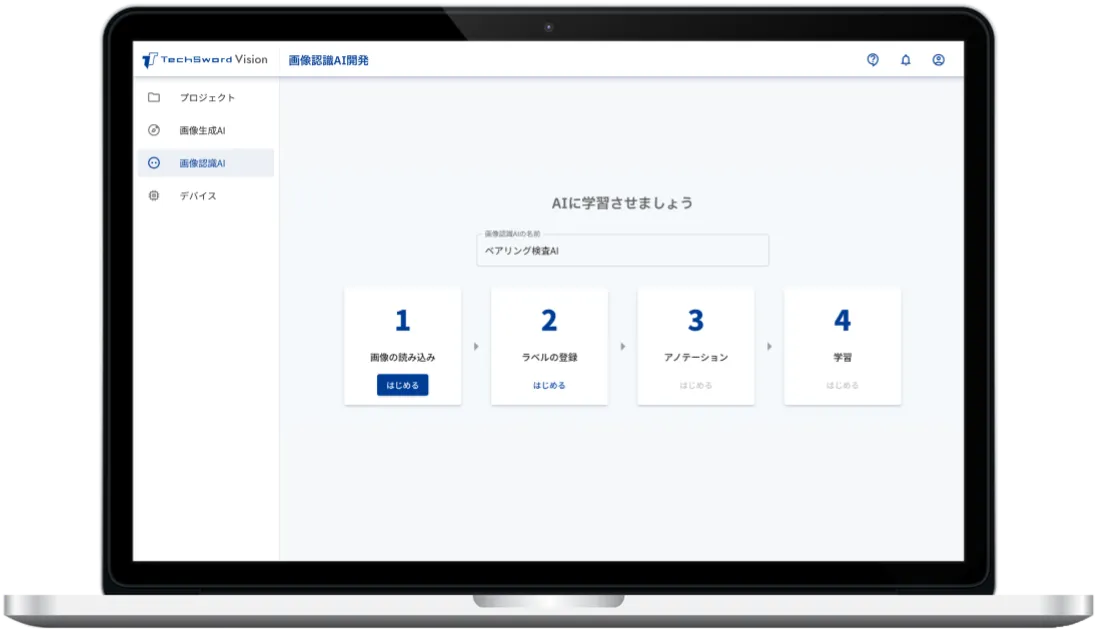

TechSwordではAI技術の民主化を目指し、AIに関する専門知識がなくても、ノーコードで誰でも簡単に画像検査AIが構築可能なツールを提供しています。AIの学習データの準備から実装まで、幅広く皆様の外観検査自動化の導入と運用を支援していきます。

外観検査の自動化に興味のある方は、お問い合わせフォームよりお気軽にご相談ください。