私たちでもうまくいく? AI導入前に知っておきたい成功の条件

2025/04/21

グローバル競争が激化する現代において、製造業では、生産性向上・品質管理・コスト削減といった課題に直面しています。さらに、技術革新の加速やIoT・ビッグデータ・クラウドといった先端技術の普及により、製造業の現場は急激な変革を迫られています。このような状況の中で、AI(人工知能)をはじめとするデジタル技術の導入は、大手企業を中心に各企業で注目されています。しかし、AI技術の導入にあたっては、先端技術そのものを頼りにするばかりでなく、現場での具体的な活用方法や導入にあたっての課題、得られる成果などを事前に丁寧に検証する取り組みが不可欠です。

本記事では、AI導入事例において考えられる成功例と失敗例を紹介し、その背景や要因について考察します。これから導入を検討されている方にとって、「どこに気をつければ効果的に活用できるのか分からない」「AI導入にも投資をしたいが、失敗してしまうのが怖い」といった不安をお持ちの方もいらっしゃるかもしれません。本記事が、そんな方々の一助となれば幸いです。

AI導入の背景とその意義

技術革新の急速な進展

近年のAI技術の急速な発展と普及は、製造現場に大きな影響を及ぼしています。膨大なデータを高速に解析して意思決定を支援するAIは、製造ラインの効率化や安全性向上のための強力なツールとなりるでしょう。たとえば、センサーやカメラで収集したデータを元に、故障の兆候や不良品の発生パターンを瞬時に検出するシステムは、現場のオペレーターやエンジニアが抱えていた従来の作業負担を大幅に軽減できる可能性があります。

製造現場における課題の多様性

製造業の現場では、以下のようなさまざまな課題が存在します。

生産ラインの効率化と稼働率の向上: 設備の故障によるライン停止や、突発的な生産停止の危険性

品質管理の徹底: 微細な欠陥も見逃さず、顧客に対して高い品質を保証しなければならない

コスト管理と投資対効果: 高額な設備投資に際し、実際の導入効果やROIを正確に評価する必要がある

組織内の知識共有: 技術の進化に伴い、従業員のスキルアップや現場とIT部門との連携が不可欠である

こうした課題に対して、AIは多面的な解決策を提供する可能性があります。しかし、技術導入はあくまで手段の一つであり、その効果を最大限に発揮するには、現場の実情や組織内の体制を整えなければなりません。

AI導入の成功事例

ここでは、実際に現場で導入が進んでいるAI技術の事例をいくつか紹介します。どのような点が成功に寄与するのか、ポイントを整理していきます。

1. 予知保全による設備管理の最適化

事例概要

製造ラインに設置された多数のセンサーを用いて、温度、振動、圧力などのデータをリアルタイムで収集。これらのデータをAIが解析し、設備の故障や異常を早期に検知することで、計画的なメンテナンスを実施するシステム。

導入効果

リアルタイムの異常検知: 設備に微小な変動が見られた場合に、即座にアラートが発せられることで、突発的な故障による生産ラインの停止を防止。

ダウンタイムの大幅削減: 故障発生前に対応が可能となり、生産ラインの稼働率が向上。定期点検だけでは捉えられなかった異常も早期に把握できた。

コスト削減: 計画的なメンテナンスにより、急な修理や部品交換の頻度が低下し、結果として年間の運用コストが削減された。

関係者へのメリット

現場のエンジニア:予知保全システムにより、従来の突発的なトラブルに振り回されることがなくなり、安定した生産が実現できる。

管理者:初期投資は大きいものの、設備トラブルによる生産停止の減少、安定した生産計画の確立が可能になる。結果として、生産性の向上や運用コスト削減に繋がり、長期的に見れば大きな費用対効果を実感できる。

2. コンピュータビジョンによる品質管理の強化

事例概要

製造ライン上の製品を高速で撮影し、AIを用いて画像認識解析を行うシステムを導入。人間の目では捉えにくく、検査基準も曖昧になりやすい微細な傷や異常形状などを安定的に検出できるようになった。

導入効果

検査精度の向上: 人手検査では見逃しがちな細部の欠陥を、AIが高精度に安定して識別。これにより、品質管理の精度が格段に向上し、顧客からのクレーム件数も大幅に減少。

工程の効率化: 検査工程におけるデジタルフィードバックにより、不良の原因や傾向が特定され、ラインの調整や生産工程の改善が迅速に実施できた。

検査員の負担軽減: AIシステムにより、一部の検査作業が自動化されたことで、従来検査員が担っていた単調な作業が削減でき、より付加価値のある業務にシフトできた。

関係者へのメリット

現場担当者:従来の目視検査では気付かなかった微細な不良を、システムが見逃さずに検出してくれるため、安心して業務に取り組めるようになる。

品質管理部門:高精度で安定した検査がもたらされ、社内全体での品質向上に直結。

3. スマートファクトリーとデジタルツインの連携

事例概要

現実の製造ラインをデジタル上に再現するデジタルツイン技術と、AIを組み合わせた統合システムを導入。バーチャル工場で製造プロセス全体をシミュレーションすることで、最適な生産スケジュールやライン配置、さらにはリスク予測を実現。

導入効果

工程全体の最適化: 現実の製造ラインの温度・振動などのデータを、デジタルツイン上の仮想工場にリアルタイムで反映。現場の稼働状況をシミュレーションし、ボトルネックとなる工程や設備の稼働率が低い場所を目に見える形で特定できる。これにより、データに基づいた最適な改善策を立てることができ、生産効率が向上。

需要動向との連動: 市場の販売データやこれまでの実績をもとに、AIが未来の需要変動や在庫状況を予測。仮想工場上で最適な製造スケジュールを立案し、欠品による機会損失や売れ残りのリスクを防ぐ。

リスク管理の強化: 設備の正常な状態と異常な状態のパターンを学習することで、故障や不具合の兆候を早期に発見。予期せぬ生産停止を未然に防ぐ仕組みを確立。

関係者へのメリット

デジタルツインが現場の“見える化”を促進し、現場と管理部門との意思疎通がしやすくなる。システム導入後は、生産ラインの改善が具体的な数値として現れるため、納期短縮やコスト削減に役立つ。

AI導入の失敗事例とその教訓

続いては、製造現場にAIを導入したもののうまくいかなかった例について取り上げ、その原因と教訓について解説します。

1. データの質・量の不足による問題

事例概要

AIを用いた画像による不良検知システムを導入するにあたり、学習用のデータを収集する体制が不十分であった。過去の履歴データも十分に蓄積できていなかったため、AIモデルの学習に利用できるデータが乏しく、正常時と異常時の識別精度が低下。

失敗要因

不十分なデータ整備: AIの学習には大量の正確なデータを必要とするため、初期段階でのデータ収集・前処理の徹底ができていなかったことが、誤検知や過剰なアラートの原因となった。

運用体制の整備不足: 導入後の運用にあたり、異常検知の結果に基づく改善プロセスが整備されていなかったことで、現場の従業員の手間がかえって増える結果となり、システムに対する信頼が薄れてしまった。

ROIの低下: 高額な初期投資に対して現場での成果が得られず、十分なリターンが見込めなかった。

得られる教訓

十分な量の、一貫性がある学習データを準備する。例えば、学習データが写真の場合は構図や背景を固定して撮影することで一貫性を保ち、100枚以上の不良製品の写真を用意する。もし十分な量の学習データが得られない場合は、画像の回転・反転による水増しや、画像生成AIによる不良画像の生成を検討する。

2. 組織間の連携不足とスキル不足

事例概要

経営陣が大きな期待を持って急いでAIシステムを導入したものの、現場とIT部門との連携が不十分なまま運用を開始してしまった。現場の担当者に対し、操作方法やメンテナンス、トラブルシューティングについての十分な研修が行われず、その結果、現場での運用に戸惑いが生じた。

失敗要因

教育・研修体制の不備: 新しいシステムに対する適切なトレーニングが実施されず、現場での使いこなしができなかった。

部門間コミュニケーションの不足: IT部門と製造現場との意見交換やフィードバックの仕組みが整わなかったため、現実の運用状況に合わせたシステム改善が進まなかった。

現場の実情を無視した導入: 経営側が画期的な効果を期待する一方で、現場の業務プロセスや労働環境への適応が十分に検証されなかった。

得られる教訓

導入時に十分な教育プログラムを設ける。運用定着を支援する機能やサポート体制が整っているシステムを選択する。

複数部門が関わる場合、定期的に意見交換や意識をすり合わせる場を設ける。

3. 過剰な期待と適用範囲の誤認識

事例概要

新技術として注目されるAIを短期間で全工程に展開し、劇的な生産性向上を狙った。しかし、初期段階で過剰な期待を抱いて全体への一斉導入を試みたものの、実際には部分的な効果しか得られず、逆に生産ライン全体の混乱を招いた。

失敗要因

適用範囲の誤算: 全工程に無理にAIを適用しようとした結果、導入効果が部分的な改善に留まり、全体としての効率化が進まなかった。

初期投資の重圧: 高額なシステム費用に対して、期待するほどのROIが得られなかったため、経営陣の信頼が損なわれる結果となった。

段階的導入の欠如: パイロットプロジェクトや試験導入による効果検証を行わず、一気に本格導入を進めたため、現場でのフィードバックが十分に反映されなかった。

得られる教訓

いきなり大規模導入するのではなく、まずは1ラインからなど小規模での導入から始め、十分な効果があるかどうかを検証する。その後、段階的に導入範囲を広げていく。

AI導入で失敗しないために

製造業の現場において、AI技術の導入がもたらすメリットは明らかです。しかし、技術そのものに対する過信はせず、実務に即した運用体制の整備や、現場の特性を十分に考慮した導入戦略が欠かせません。以下に、失敗事例から得られる教訓をまとめます。

データの準備が十分か、データが不足している場合は拡充方法がないか検討する。

リスクを最小限に抑えるために、まずは小規模な導入から行い、有用性が証明された時点で段階的に導入範囲を拡大していく。

導入して終わりではなく、現場でシステムを利用する従業員が継続的な教育・サポートを受けられる環境を整える。

経営陣・IT部門・製造現場など、複数部門が一丸となって取り組む体制を整え、意見交換を活発に行える場を設けることで、現場の状況に合わせた柔軟なシステム改善・運用ルールの見直しを行えるようにする。

まとめ

本稿では、製造業におけるAI導入を、成功事例と失敗事例の両面から検証しました。予知保全、コンピュータビジョン、デジタルツイン等の先端技術は、品質や生産性の向上に貢献する一方、検証や運用上の対策が不十分な状態で導入してしまうと、現場に負の影響を与えかねません。

AIの効果を現場に根付かせるには、小規模な試行導入から始め、段階的に拡大していくのが有効でしょう。失敗から学び、現場の声を取り入れて改善を続けることで、実践的な成果に繋がります。

製造業の未来は、技術革新と現場の知恵、組織の柔軟な対応力にかかっています。AI導入は単なる効率化に留まらず、新たな価値創造の可能性を秘めています。本記事が、製造業の皆様がAI導入の目的を明確化し、自社の現場に最適な技術選定を行う上でのヒントとなれば幸いです。

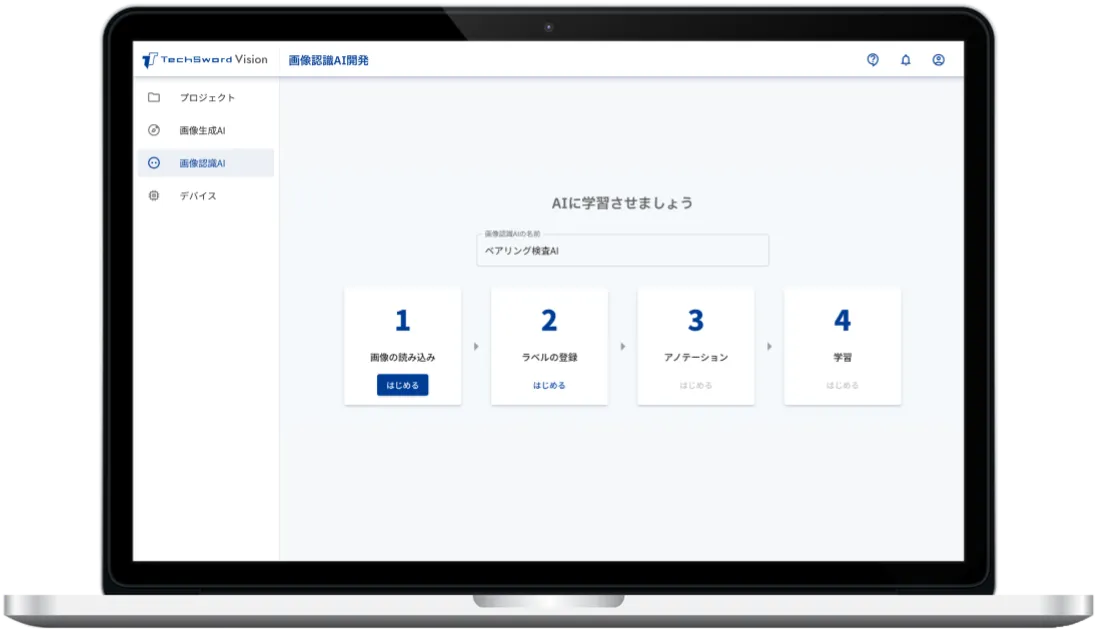

ノーコードAI 開発ツール「TechSword Vision」

TechSword Visionは誰でも簡単にノーコードで画像認識AIを開発し、現場のエッジデバイスに簡単なマウス操作でインストールが可能なノーコードAIプラットフォームです。

ソフトウェアはサブスクリプションで提供しております。

画像の撮影や収集、カメラの選定、画像生成AIをはじめとしたデータ拡充方法の提案、PoCを通じての有用性の検証、導入後の運用支援・メンテナンスに至るまで、AI導入を成功に導くための幅広いサポートをおこなっております。

AIエンジニアの稼働が必要ないため初期コストも小さく、新たにAIによる画像検査の導入を検討している場合に特におすすめです。

ご興味がある場合は、ぜひ詳細なサービス説明資料をご請求ください。

また、具体的な導入事例や導入後の流れについても、ご希望に応じて説明させて頂きます。ぜひお気軽にお問い合わせください。