Jetson電力・放熱・筐体のリアル ~止まらないエッジAIの作り方~

2025/11/17

このコラムは、製造業で Jetson の運用に携わる、またはこれから携わる以下のような方々に、電力・熱・筐体設計の実務指針を体系的に理解する上での参考情報を提供することを目指しています。

設備・保全担当者: Jetson を「止めず」「劣化させず」運用し続けたい方。

情報システム部門担当者: Jetson のシステムを工場全体に「横展開できる」仕組みを構築したい方。

開発者: PoC から本番移行という重要なフェーズに挑む方。

0.はじめに

Jetson を安定稼働させる鍵は、AIモデルの精度よりもむしろ“囲い”にあります。電力は、平均値ではなく突入・瞬低を含むピークで設計し、周辺機器まで含めて電力バジェットを組みます。熱は環境温度・筐体構造・粉塵/油煙の有無を前提に、熱抵抗と風量の考え方で当たりをつけ、必ず実機で検証します。筐体はEMI、防塵・防油、振動、そして保守性をまとめて最適化します。これらを疎かにすると、PoCが成功しても本番で止まります。

1. Jetson運用でまず押さえたい ”前提”

現場でトラブルが起きる理由の多くは、AIそのものではなく、電源・熱・筐体といった“非AI”要素にあります。

よくある誤解は三つです。第一に、定格電力がそのまま必要電力だと考えてしまうこと。実際には起動直後や照明の同時点灯などで一瞬だけ大きな電流が流れ、保護回路が働いて再起動することがあります。第二に、室温をそのまま運用温度とみなすこと。制御盤の内部は室温より10〜20℃高くなるのが通常で、夏場や油煙環境ではさらに厳しくなります。第三に、PoCで使った簡易ケースを本番筐体と同列に扱うこと。オープンフレームや3Dプリンタ製ケースは、再現性や保守性に欠けがちです。これらを前提化できるかどうかで、安定運用の難易度は大きく変わります。

2. 電力設計のリアル

まずは用語を正しく理解しましょう。

平均電流とピーク電流は別物で、突入電流や瞬低(数ミリ秒の電圧降下)を見落とすと、思わぬ再起動や誤動作につながります。OCP/OVPといった保護機能が作動する境界も、設計段階で把握しておくべきポイントです。電圧降下はケーブル抵抗と往復長、そして流れる電流で決まります。長くて細いケーブルはそれだけで敵になるという感覚を持ちましょう。

電源アーキテクチャは、工場電源(24V/12V)からDC-DCを経てJetson本体と周辺機器へ供給することもあります。ここで“周辺機器込み”の電力バジェットが重要です。カメラ、IR照明、ストロボ、ストレージ、I/O拡張、場合によってはPoEまで含め、定常消費だけでなく同時点灯やピーク動作時の電流を見積もります。単体運用であっても、電源は定常消費の1.8〜2.0倍を目安に選ぶと、突入や瞬低に対してより余裕が生まれます。複数台を束ねるフリート構成では、系統分割やN+1冗長、個別の電流監視を取り入れることで、局所故障が全体停止に波及するのを防げます。

突入および瞬低への対策としては、ソフトスタートやNTC、TVSダイオードなどのサージ吸収に加え、DCリンク容量やUPS、スーパーキャパシタで5〜20ms程度の保持時間を確保するのが有効です。現場ではリレー切替や大型モータの起動が電源ラインを揺らします。電源を入れる順序(PSU→スイッチ→Jetson→カメラ)を定義し、自動復帰の手順をドキュメント化しておくと、復旧時間が大きく変わります。

配線では、AWGと許容電流を守ること、そしてコネクタのロック機構を持つ産業用部材を使うことが肝心です。モータやインバータなどのノイズ源と電源系は物理的に距離を取り、必要に応じてシールドやツイストペアを選びます。USB機器はセルフパワーのハブを基本に据え、バスパワーでの運用をデフォルトにしない方が良いでしょう。UVCカメラを複数台つなぐ場合は、給電と帯域の両面からポート構成を設計し、同時稼働時の安定性を必ず試験します。加えて、Jetsonのパワーモード(クロック上限や電力上限)は運用シーン別にプロファイル化し、昼夜で負荷が変わるラインなら、モード切替でピークを抑えるのが定石です。

最後に、実測とログ化を習慣にします。インラインの電流計やINA系センサで電流・電圧の挙動を取り、tegrastatsやjtopで温度・クロック・メモリの推移を記録します。アイドル、推論、ピークといった負荷パターンを事前に定義して計測することで、合否判定が明確になります。ここまで整えると、“電源が原因かどうか”の切り分けが圧倒的に速くなります。

3. 放熱・熱設計のリアル

熱設計は“熱の通り道を想像すること”から始まります。SoCからパッケージ、ヒートスプレッダ、ヒートシンクへと熱が移動し、筐体内の空気を介して最終的に外気に放出されます。目標とするジャンクション温度(Tj)と外気温(Ta)から、許容できる総熱抵抗(θtotal)をおおよそ見積もり、そこに安全率を乗せて設計の当たりをつけます。式にすると、θtotal ≒ (Tj_max − Ta_max) / P_total です。もちろんこれは机上の見積もりに過ぎず、最終的には実機の温度計測で確かめます。

ヒートシンクとファンの選定では、受熱面積とフィン密度、圧損のバランスを取りつつ、4線PWMファンを使って回転数の監視と制御を行うのが一般的で扱いやすい手法です。寿命の観点からも、ファンは交換前提でレイアウトし、可能なら冗長性を持たせます。エアフローは“吸って・通して・吐く”の一筆書きが基本で、正圧・負圧のどちらの方針を先に決めるかが重要です。吸気側にフィルタを置き、短い風路でホットスポット(GPU、PMIC、SSD周り)に風を当て、確実に排気させます。

粉塵や油煙、湿気への対処も計画段階から織り込みます。現場の環境に応じてIP等級の目安を決め、不織布や金網、オイルミスト対応などフィルタの種類を選択します。フィルタは必ず目詰まりするものだと考え、清掃周期と交換手順を運用設計に入れてください。TIM(サーマルインターフェース材)の選定や取り付け圧、接触面の平面度も、数度の温度差を生む要因です。トルク管理やスペーサの活用で圧力を均一にし、過大圧で基板を歪ませないよう注意します。

検証の段では、想定外気温が40〜45℃の状態で連続稼働させ、熱平衡に達するまでの挙動を観察します。負荷を段階的に上げ下げするスイープ試験や、サーモグラフィでのホットスポット可視化は、机上の設計を現実に合わせ込むための強力な手段です。サーマルスロットリングが避けられない場合は、モデルのINT8化や蒸留、小型モデルへの切り替え、フレームレートの制御などで、処理のピークを抑える運用と併せて解決します。

4. 筐体(エンクロージャ)設計のリアル

筐体は、放熱・EMI・防塵/防油・振動・メンテ性を同時に満たさなければならない“総合格闘技”です。素材にはそれぞれ個性があり、アルミは放熱と軽量・加工性で優れ、スチールは遮蔽と強度で優れます。樹脂は軽量で絶縁性に優れますが、EMIや放熱では工夫が必要です。どれを選ぶかは、環境とコスト、求める耐久性のバランスで決めます。

内部レイアウトは、将来の保守メンテナンスの在り方に直結します。最も交換頻度の高い部品――フィルタ、ファン、SSD――へ前面から工具レスでアクセスできる構造にしておくと、現場での停止時間を短縮できます。ケーブルは引き回しのルールと曲げ半径を守り、DINレール化によって標準化すると、増設や交換が容易になります。防塵・防油ではケーブルグランドやパッキンの選定が効きますし、結露が懸念される環境では吸湿材やヒータの導入も検討に値します。

振動・衝撃には防振マウントやロック付きコネクタ、緩み止めを使います。HDDの使用は避け、SSDでも固定と放熱を確実に行います。EMI/ESD対策ではシャーシ接地を丁寧に行い、導電ガスケットやフェライトコア、コモンモードチョークなどを必要に応じて追加します。静電気の逃げ道を設計しておくと、思わぬ誤動作を防げます。最後に、サービス設計として標準作業手順(SOP)とラベル/QRコードの配置を決め、清掃・交換・点検に要する時間の見積もりも合わせて定義しておきます。

5. 本番投入前に“あえて壊す”検証プラン

安定運用のための最短距離といえる方法は、「壊れ方を先に知る」ことです。温度ストレス試験では、高温連続(40〜45℃で24〜72時間)、低温起動、温度サイクルを実施し、熱平衡後のサーマルマージンを確認します。電力ストレスでは、瞬低・瞬停の注入試験や電圧ドロップの再現、連続パワーサイクルを行い、復帰の確実性と復帰時間を測定します。粉塵・油煙環境が想定されるなら、あえてフィルタを目詰まりさせ、温度上昇とスロットリングの兆候を観察します。振動・衝撃は簡易治具でも再現可能で、ケーブルやコネクタの弱点を早期に洗い出せます。

これらの試験は、記録が命です。tegrastatsやjtopで得た温度・クロック・メモリのログと、電流・電圧センサの波形、さらにアプリ側のFPSや処理遅延、誤検知率などを時刻同期して収集し、合否基準をあらかじめ定義します。基準を先に決めておけば、“壊れたかどうか”ではなく“合格かどうか”で議論できます。

6. 運用・保守:止めない仕組みを作る

運用段階では、監視とアラートが第一の盾になります。温度、電力、ファン回転、推論FPSなどの閾値を決め、超過時の動作――安全停止や自動再起動、段階的な降格運転――をルール化します。メンテナンス周期は、フィルタ清掃、ファン交換、長期ではTIMの再塗布まで見据えます。フィールドアップデートはロールバックを前提とし、バージョン固定や影運用(カナリアリリース)でリスクを抑えます。予備機や予備ファン、フィルタの在庫、SOPとトラブルシュートツリーの整備は、止めない体制づくりの“最後の一手”です。

7. まとめと次のアクション

要点はシンプルです。電力はピークを見て余裕を持たせ、熱は熱抵抗と風路で設計したうえで実機検証を欠かさず、筐体は防塵・振動・保守性まで含めて“総合最適”で考えること。最後は実測とログが事実を語ります。本稿の内容は、電力バジェット表や熱計算の簡易シート、清掃SOP、検証チェックシートと組み合わせ、ぜひ現場のガイドとして利用してください。

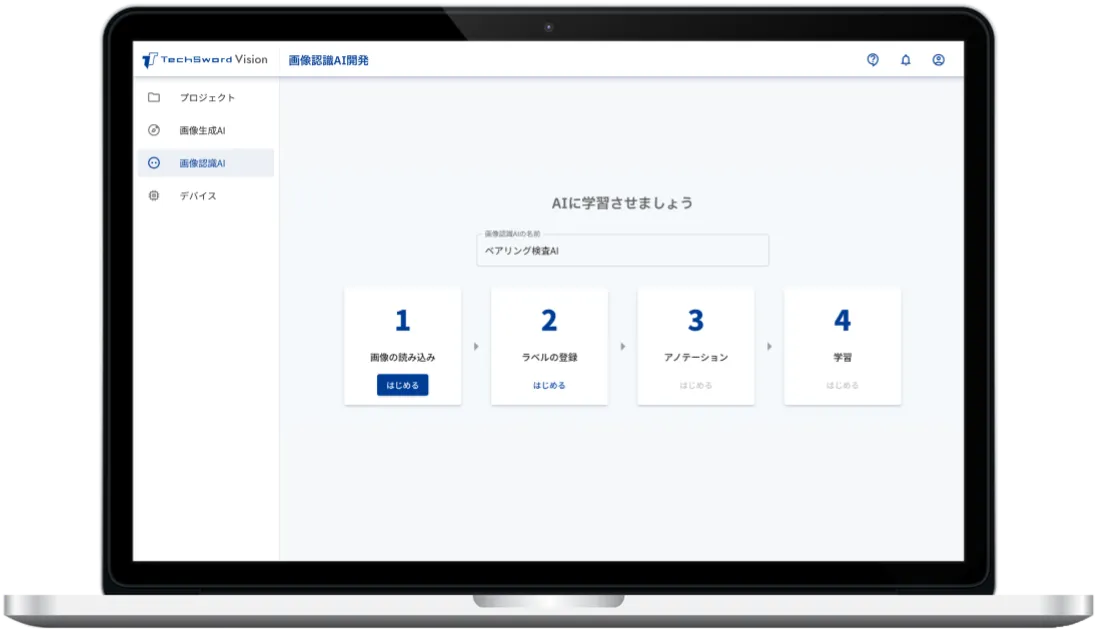

製造業の現場で活躍するAIなら「TechSword Vision」

TechSwordでは、特に製造業の現場における品質検査の自動化など、具体的な課題解決に貢献するAIソリューション TechSword Vision を提供しています。

専門知識がなくても、ノーコードで画像認識AIを開発・運用できるプラットフォームです。現場で撮影した画像から物体検出モデルの構築、現場への実装まで、幅広いサポートを行っております。

具体的な導入事例や導入後の流れについても、ご希望に応じて説明させていただきます。AIによる外観検査の導入をご検討の際は、ぜひお気軽にお問合せください。