AI検査がうまくいかない原因、「照明」かもしれません

2025/04/15

AIによる外観検査の導入が進む中で、「導入したけどうまくいかない」「思ったほど精度が出ない」--そんな相談をいただくことがあります。AIモデルが原因と思われがちですが、実は見落とされやすい要素のひとつが"照明"です。

AIによる検査を導入している場合、照明環境を改善することで、検出精度が大幅に向上することがあります。金属加工品、電子部品、食品包装などさまざまなジャンルにおいて、適切な照明設計により微小な欠陥や異物の検出率が向上することが知られています。

本記事では、各業界での活用例を挙げながら、AI検査における照明選定の重要性について解説します。

なぜ照明でAI検査の精度が変わるのか?

人間の目と AI の違い

人間の目とAI(画像認識)では、見えている世界が大きく異なります。

人の目は、光の加減や立体感を無意識に補正しながら「これは傷だ」「これは問題ない」と判断します。

一方でAIは、画像のピクセル情報に基づいて判断します。そのため、光の当たり方によって見えるものが大きく変化してしまいます。

例えば、平面にある微小なキズは、多くの場合、人間の目であれば光の反射や陰影から気付くことができます。しかし、真正面から照明を当てていることにより影ができないと、AIでは検出が難しくなってしまいます。

照明設計がAI検査の精度に大きく影響する理由は、以下の2点にあります。

画像認識の基本原理

冒頭でも述べた通り、AIによる画像認識は、画像のピクセル値の変化を基におこなわれます。そのため、検査対象物と欠陥のコントラストが低い場合、AIが画像の特徴を抽出することが困難になります。また、照明の明るさ、色、照射方向などが適切でないと、高品質な画像が得られないため、AIで正確に認識することができません。

人間の視覚との違い

私たち人間は、過去の経験や対象物に関する知識を無意識に活用し、不鮮明な部分を脳で補完しながら認識をしています。一方、AIは与えられた画像データのみに基づいて判断するため、照明条件がわずかに変化しただけでも、認識結果に大きな影響を受ける可能性があります。

不適切な照明は、AI外観検査の精度を著しく低下させる可能性があります。たとえば、照明不足やコントラストの低さにより、本来検出されるべき欠陥をAIが見落としてしまったり、不安定な照明によりその都度認識結果が変動したりといったことが起こりえます。

外観検査における主要な照明の種類

製品の検査の場面で使われる照明は複数種類ありますが、代表的なものは以下の通りです。

1. ドーム照明

特徴:均一な拡散光による全方位照明

推奨シーン:表面の色や模様の確認が必要な場合

注意点:立体感の表現が難しい

2. リング照明

特徴:円形に配置された光源による均一な照明

推奨シーン:円形部品や小型部品の検査が必要な場合

注意点:中心部の明るさが弱くなる可能性がある

3. 同軸落射照明

特徴:カメラの光軸と一致した方向からの照明

推奨シーン:平滑な面の凹凸検査が必要な場合

注意点:反射光の制御が必要

4. バックライト照明

特徴:対象物の背後からの透過光

推奨シーン:外形検査や異物検出が必要な場合

注意点:対象物の厚みによる影響が出る

5. ライン照明

特徴:直線状の光源による照明

推奨シーン:連続搬送ラインでの検査が必要な場合

注意点:照明の均一性確保が難しい

6. スポット照明

特徴:局所的な強い照明、テレセントリックレンズと組み合わせての利用等

推奨シーン:高精度な寸法測定や微小部品の検査が必要な場合

注意点:照明範囲の調整が難しい。テレセントリックレンズの焦点深度との調整が必要

対象物に応じた活用事例

照明選定においては、以下3つの点を考慮することが重要です。

この3点を踏まえて、対象物の素材に応じた業界ごとの活用事例をみていきましょう。

環境光の制御

外部からの光の遮断や安定した照明環境の確保が求められます。

メンテナンス性

光源の交換のしやすさや清掃の容易さがポイントです。

コスト面

初期投資を最適化するとともに、長期的な視点での運用コスト削減を考慮することが重要です。

製造業での活用

製造業においては、検査対象物の素材や検査内容に応じて、様々な照明が活用されています。

金属加工品の検査事例

表面キズ検出

金属表面の微細なキズを検出するには、45度の斜め方向からの照明や、反射を抑える偏光フィルターの活用が効果的です。また、多方向からの照明を用いることで、死角となる部分のキズも見逃しにくくなります。

寸法測定

正確な寸法測定を行うためには、影ができにくい均一な拡散照明が適しています。また、高コントラストな境界線を強調する照明や、安定した光量を維持できる照明を選定することも重要です。

プラスチック製品の検査事例

内部欠陥検出

プラスチック製品の内部の気泡や異物を検出するには、製品を透過する光(透過照明)の活用が有効です。赤外線照明を用いることで、目に見えない内部の観察も可能になります。さらに、多波長照明を使い分けることで、特定の欠陥を強調することもできます。

表面品質検査

プラスチック表面の微細なキズや汚れを均一に照らし出すには、拡散照明が適しています。また、偏光フィルターを使用することで、表面の不要な反射を抑制し、欠陥をより鮮明に捉えることができます。

食品業界での活用

食品業界では、異物混入の防止や品質管理のために、特殊な照明が活用されています。

たとえば食品包装の検査では、包装材の種類や検査内容に応じて、以下のような照明設計が有効です。

異物検出

食品包装内部の異物を検出するには、近赤外線照明の活用や、透過光による内部の確認が有効です。また、包装表面の不要な反射を制御することも重要です。

包装品質検査

シール不良や印字ミスなどを検出するには、均一な拡散照明が適しています。また、色調を正確に再現する照明や、シール部分を強調する照明も重要となります。

医薬品・化粧品業界での活用

医薬品・化粧品業界では、製品の安全性と品質を確保するために、厳密な検査が行われています。

外観検査

製品の色、形状、異物などを正確に評価するためには、高演色性照明による正確な色調の再現が不可欠です。また、均一な拡散照明を用いることで、表面の状態を細部まで確認できます。多方向からの照明は、製品の立体感を強調し、微細な欠陥を見つけやすくします。

品質管理

製品内部の異物や不純物を検出するには、透過照明が用いられます。また、紫外線照明は、特定の種類の欠陥を検出するのに有効です。偏光フィルターを使用することで、容器表面の反射を抑え、内容物の状態をよりクリアに観察できます。

照明選定の実践的なアプローチ

前述したそれぞれの照明の特徴や検査対象の性質を踏まえた上で、照明を選定していきます。 ここでは、具体的な照明選定の手順を説明します。

1. 検査目的の明確化

照明を選定する際には、まず、検出したい欠陥と求める精度を明確にする必要があります。検出したい欠陥の種類や大きさといった欠陥そのものの明確化に加え、どの程度までの誤検出を許容するか、どれくらいの検査スピードを求めるか、といった条件を事前に洗い出します。

考慮すべきポイント

検出したい欠陥の種類と大きさ

許容される誤検出率

検査速度の要件

2. 対象物の特徴把握

対象物の特徴を把握することは、適切な照明選定の基礎となります。例えば、光沢のある金属とマットなプラスチックでは、反射特性が異なるため、適切な照明も異なります。材質と表面状態、形状と寸法、反射特性を詳細に分析することで、最適な照明条件の設定が可能です。特に、表面の微細な凹凸や色の違いが検査結果に影響を与える場合には、これらの要素を慎重に評価する必要があります。

考慮すべきポイント

材質と表面状態

形状と寸法

反射特性

3. 必要な照明条件の決定

前述の1.と2.での検討をふまえ、必要な照明条件を挙げていきます。照明条件を考えるにあたっては、照度レベルの算出、光源の配置計画、環境光の影響評価が不可欠です。これにより、検査環境における最適な光の強さと方向を決定し、外部からの光の影響を最小限に抑えることができます。特に、環境光が変動する場合には、安定した照明条件を維持するための対策が求められます。

考慮すべきポイント

照度レベルの算出

光源の配置計画

環境光の影響評価

4. 照明機器の選定

照明機器の選定では、光源の種類と性能、設置方法の検討、コストと性能のバランスを考慮する必要があります。光源の種類によっては、特定の波長や光の分布が異なるため、検査対象に最適なものを選ぶことが重要です。また、設置方法によっては、メンテナンスのしやすさや長期的な運用コストにも影響を与えるため、これらの要素を総合的に評価することが求められます。

考慮すべきポイント

光源の種類と性能

設置方法の検討

コストと性能のバランス

5. テストと調整

テストと調整の段階では、試作段階での検証、パラメータの最適化、長期安定性の確認が重要です。試作段階での検証により、実際の検査環境での照明効果を確認し、必要に応じてパラメータを調整します。さらに、長期的な運用においても安定した性能を維持するために、定期的な点検と調整が不可欠です。

考慮すべきポイント

試作段階での検証

パラメータの最適化

長期安定性の確認

運用面での課題と対策

照明を導入してもそれで終わりではありません。その後の運用においても、生産ラインの安定稼働とコスト効率の維持のための対策が必要です。

メンテナンス計画の重要性

照明設備の長期的な安定運用には、計画的なメンテナンスが不可欠です。

定期点検の実施

照明システム全体の性能を維持するため、光源の寿命管理や照度レベルの確認、清掃・調整の実施を定期的に行う必要があります。また、生産ラインのレイアウト変更や温度変化など、環境の変化に合わせて照明条件を再評価し、必要に応じて調整することも求められます。

トラブルシューティング

運用中に、照度低下など予期せぬトラブルが発生した場合、迅速かつ適切な対応が必要です。光源の劣化、汚れの付着、配線不良など、考えられる原因を速やかに特定しなければなりません。

記録管理

メンテナンスの実施状況やトラブルの履歴は、詳細に記録しておきましょう。経年変化や異常の兆候の早期発見、照明設備の改善に役立ちます。

コスト最適化

照明システムを長期にわたって安定的に活用するためには、その導入から運用に係るコストを最適化していくことも重要なポイントの一つです。

初期投資の最適化

導入時の設備投資を抑えつつ、将来的なニーズに対応できるシステム構築が求められます。

・現在の検査要件を満たす必要最小限の設備を選定し、過剰なスペックの設備導入を避ける

・ 将来的な生産量の増加や検査項目の追加を見据え、システムの拡張が容易な設備を選定

・日常点検や部品交換が容易な設備を選定することで、長期的なメンテナンスコストを抑制

運用コストの削減

日々の運用にかかるコストを意識的に削減することが重要です。

・消費電力の少ない照明器具や制御システムを採用することで、電気代を大幅に削減

・寿命の長い光源を選ぶことで、交換頻度を減らし、メンテナンスにかかる手間とコストを削減

費用対効果を意識した選定・運用

照明設備の導入が、最終的に企業の利益向上に貢献することを見据えて、照明の選定や運用の方針決定をおこないましょう。

・高精度な検査による不良品の削減は、材料費や再検査にかかるコストを削減

・自動化された検査システムと適切な照明の組み合わせで、検査にかかる人員を削減

まとめ:照明選定は AI 検査の基盤

AI検査の精度向上には、照明選定が重要な基盤となります。モデルや学習データの改善だけでなく、照明環境の最適化から始めることで、より効果的な検査システムを構築できます。 適切な照明選定があってこそ、AIの性能を最大限に引き出し、安定した検査品質を実現できるのです。

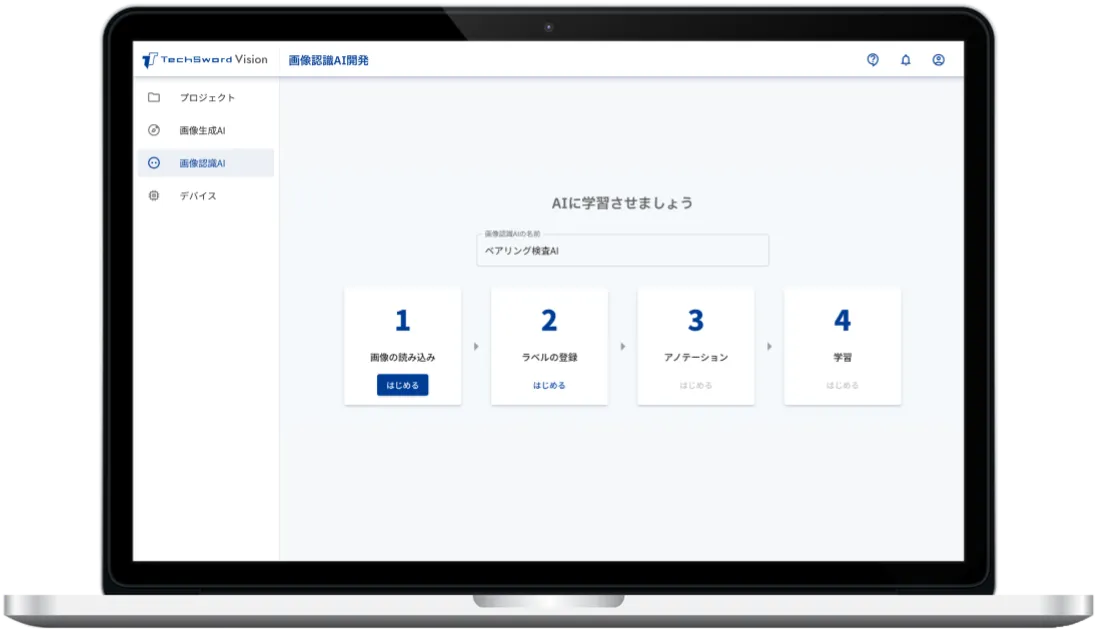

弊社では、画像検査AIをノーコードで導入できるプラットフォーム「TechSword Vision」のご提供から、検査対象に合わせた照明選定まで、幅広く製造業様のサポートを行っています。

ご興味がある場合は、ぜひ詳細なサービス説明資料をご請求ください。

また、具体的な導入事例や導入後の流れについても、ご希望に応じて説明させて頂きます。ぜひお気軽にお問い合わせください。