徹底解説:カムシャフト外観検査の自動化

2025/08/13

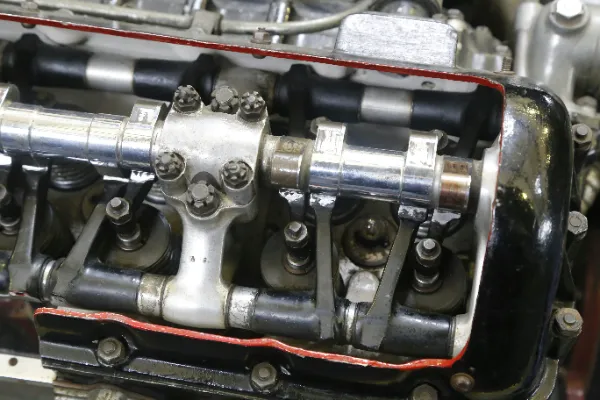

エンジンの心臓部ともいえるカムシャフト。その品質がエンジン全体の性能を左右する重要な部品です。複雑な三次元形状と多様な材質特性により、従来、カムシャフトの検査は熟練検査員による目視検査や接触式測定に依存してきました。しかし、機械化・自動化が進むなかで、安定した検査品質の確保が課題となっています。

近年、この課題の解決方法として、AI画像認識技術を用いた「検査の自動化」が注目されています。特に、撮影技術の最適化と材質特性を考慮したアプローチにより、従来困難とされてきた全面検査の実現が可能になってきました。

本記事では、カムシャフトの基礎知識から、効果的な撮影手法、AI技術の活用まで、検査の自動化のための実践的な手法について解説します。

カムシャフトとは

カムシャフトの役割と構造

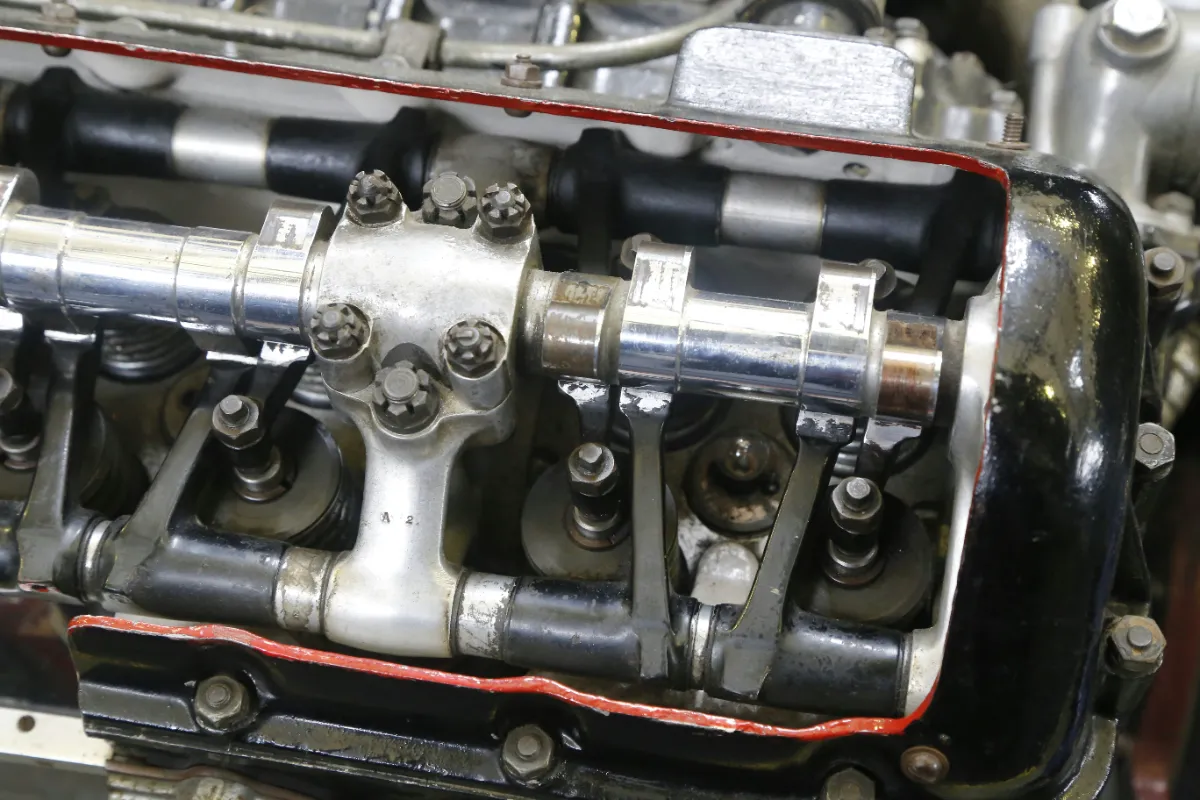

カムシャフトは、エンジンの吸気・排気バルブの開閉タイミングを制御する重要な部品です。クランクシャフトの回転に連動し、適切なタイミングでバルブを作動させることで、エンジンの燃焼効率と性能の向上に寄与します。

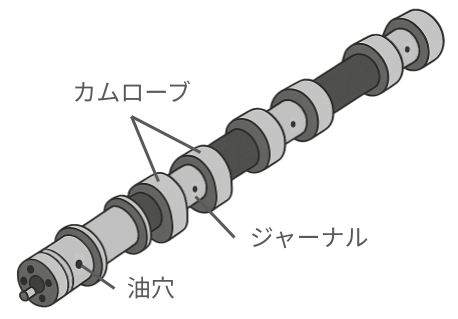

主要構成部位

カムローブ

バルブリフト量とタイミングを決定する楕円形状部

ジャーナル

カムシャフト回転軸を支える円筒形状部

油穴

エンジンオイルを供給するための小さな穴

形状と素地の特徴

複雑な三次元形状

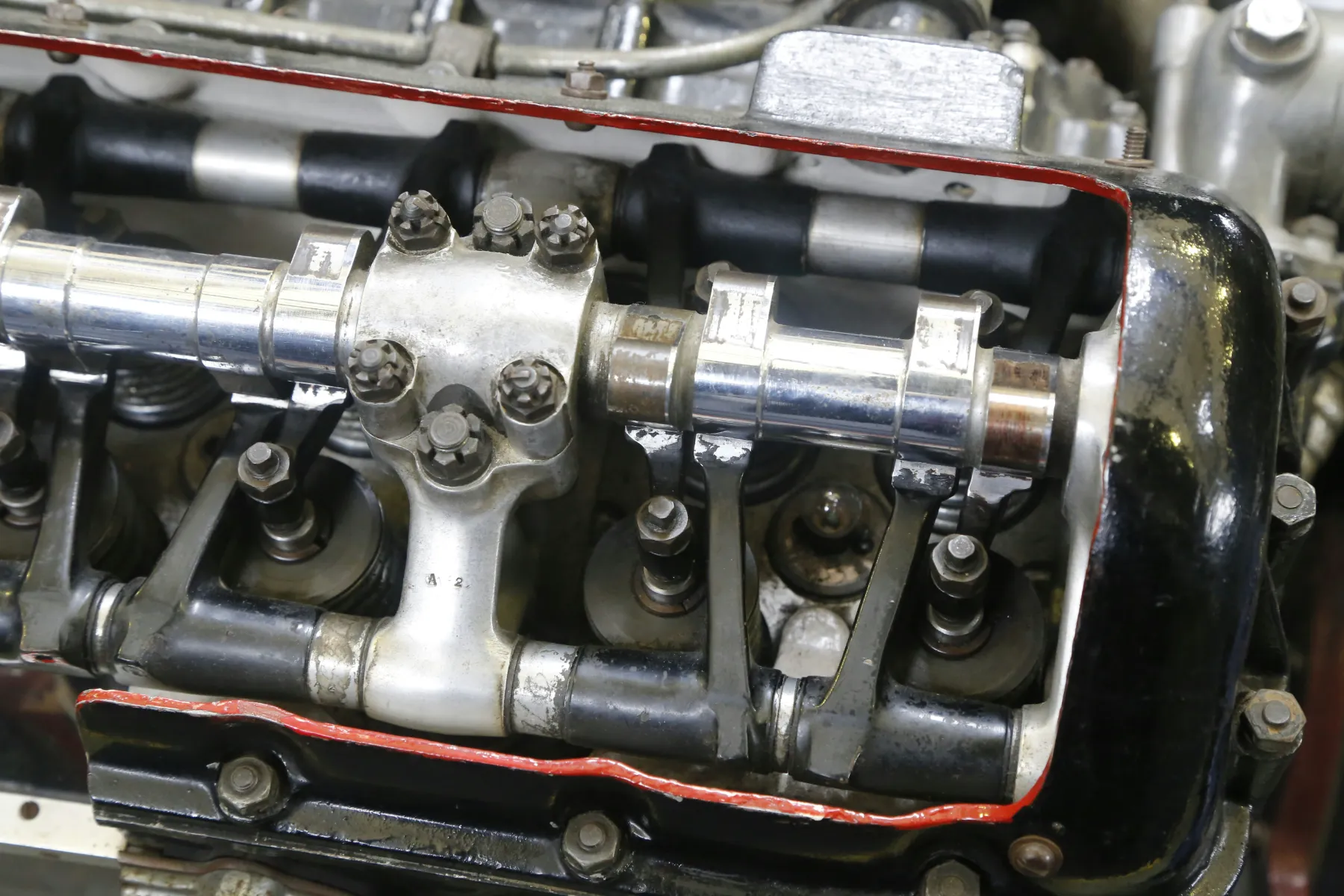

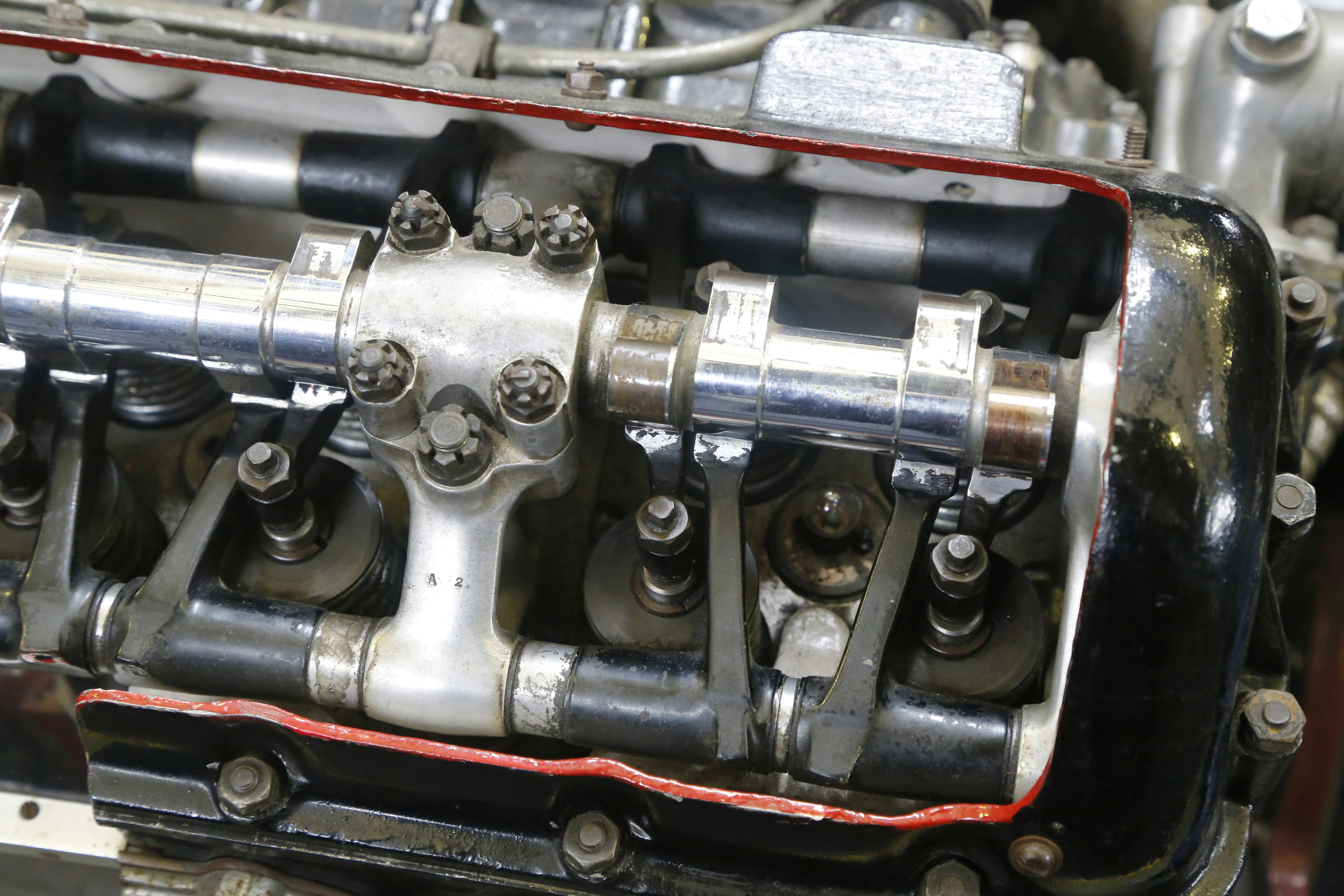

カムシャフトの形状は、検査を自動化するにあたり大きな課題となります。ジャーナル部とカムローブ部の径の違いによって生まれる複雑な段差構造は、撮影時の死角や影を生み出したり、ピンボケの要因となるため、検査システムの設計には特別な配慮が必要です。

素地の違い

カムシャフトには、素材そのままの「素材面」と、切削や研磨などで仕上げられた「加工面」が混在しています。両者は粗さが異なるため、同じ条件で撮像すると、白飛びしてしまったり、反対に反射光が弱くコントラストが小さくなってしまったりします。それぞれの素地の違いに合わせて、撮像条件を設定することが重要です。

例えば、素材面にはドーム照明等の形状の影響を軽減できる照明、加工面には同軸落射照明等の鏡面撮影に向いた照明を選定することで不良が観察しやすくなります。

検査が必要な欠陥タイプ

カムシャフト検査では、エンジン性能に直結する様々な欠陥を確実に検出する必要があります。

表面欠陥

製造工程や搬送中に発生する「キズ」や「打痕」は、最も頻繁に見られる欠陥の一つです。これらの欠陥は線状や点状の傷として現れ、カムシャフトの摺動(しゅうどう)性能に悪影響を与える可能性があります。

また、熱処理や保管環境の影響による「腐食」や「変色」も重要な検査対象となっており、これらは特に表面処理が施された製品において色調の変化として現れやすい傾向があります。

さらに、切削屑や研磨材の付着といった「異物」も、エンジン内部での異常摩耗の原因となるため、確実な検出が求められます。

材質欠陥

鋳造時に発生する巣やボイドは、内部応力の集中点となり疲労破壊の起点となる危険があります。これらの内部欠陥は表面からの検出が困難な場合が多く、高度な検査技術を必要とします。

熱処理時に発生する微細なクラックも同様に、使用中の破損リスクを高める重大な欠陥です。また、熱処理不良による硬度不足は摩耗の進行を早める要因となるため、適切な硬度管理とその検証方法の確立が不可欠です。

従来検査の課題

熟練検査員による目視検査では、個人の経験や疲労度によって判定基準が変動し、品質のばらつきが避けられませんでした。特にカムシャフトのような複雑な三次元形状では、見る角度や照明条件によって欠陥の見え方が大きく変わるため、検査員間での判定基準の統一が困難でした。さらに、段差部分や細かな形状変化により死角が生じやすく、重要な欠陥を見逃すリスクが常に存在していました。

これらの課題に加えて、全面を詳細に検査しようとすると1本あたり10分以上の時間が必要になることも珍しくなく、生産性の観点からも大きな制約となっていました。

これらの課題を解決するため、AI画像認識を活用した自動検査システムが注目されています。

外観検査の自動化

カムシャフト検査の自動化において、最も重要な要素の一つが撮影技術です。複雑な形状と多様な材質特性を持つカムシャフトを正確に検査するには、適切な撮影環境の構築が不可欠です。

撮影環境の構築

照明設計の重要性

カムシャフト検査における照明設計は、検査精度を決定づける最も重要な要素の一つです。

加工跡とキズの区別

カムシャフトにおける最大の技術的課題は、表面反射による画像品質の劣化です。金属特有の光沢によって発生する強い正反射は、実際の欠陥を光の反射で隠してしまう一方で、正常な表面のわずかな凹凸や加工痕を欠陥と誤認させる原因となります。

この複雑な問題を解決するための最も効果的なアプローチは、ドーム照明やリング照明を使用した均一な拡散光の活用です。これらの照明方式は、点光源とは異なり幅広い範囲から柔らかな光を照射することで、金属表面での急激な明暗差を抑制します。

さらに、複数方向からの照明を戦略的に組み合わせることで、単一方向からの照明では避けられない反射ムラや影の問題の解決につながります。

起伏のある形状の対策

カムシャフトの段差構造は、照明だけでなくカメラ設定にも大きく影響するポイントです。カムローブ部とジャーナル部の径差によって急激な高低差があるため、撮影位置によっては一方にピントを合わせるともう一方がボケやすくなります。

この問題を抑えるには、十分な被写界深度を確保できるレンズ設定が重要です。絞りを絞って被写界深度を広げる、あるいはカメラのワーキングディスタンスを調整して段差部分も同一焦点内に収めるといった工夫が有効です。

様々な照明の組み合わせ

全面検査を実現するためには、検出したい欠陥の種類に応じて最適化された照明システムの構築が不可欠です。代表的な照明とそれぞれの特徴は次の通りです。

同軸落射照明

カメラの光軸と同じ方向から光を入射させ、正反射を強調します。表面のキズや変色など、微細な欠陥を鮮明に捉えるのに有効で、特に鏡面に近い加工面の検査で効果的です。リング照明

カメラレンズを囲むように配置された光源から均一な斜光を照射し、立体的な欠陥や輪郭を捉えやすくします。また、分割発光と画像処理の組み合わせにより、さらに欠陥の特徴を強調することも可能です。ドーム照明

半球状の内面で光を多方向に反射させ、対象全体を包み込むように拡散照明します。表面状態による影響を軽減することができ、素材面でも安定した撮影が可能です。

これらの照明方式を適切に組み合わせることで、カムシャフトの複雑な形状と多様な欠陥タイプに対応した包括的な検査システムを構築できます。

カメラ配置戦略

複数カメラによる死角解消

カムシャフトのように長尺かつ複雑な形状の部品では、全体を一度に撮影するのは難しく、死角が発生しやすくなります。特に側面や段差部、さらには油穴などの内部構造も検査対象となるため、複数台のカメラを適切に配置するか、カメラや部品を移動させて視点を変える仕組みが必要です。

例えば、全長をカバーするカメラと、側面や穴内部を狙うカメラを組み合わせることで、死角を最小化できます。また、カメラを移動させながら撮影するスライド機構や、部品を回転させながら多視点で撮影する仕組みも必要になります。

高解像度撮影の必要性

微小欠陥の検出には十分な解像度が求められます。一般的には、検出したい欠陥サイズの5~10倍以上の画素数を確保することが必要です。また、最適な撮影距離を確保することで、適切な解像度と視野サイズのバランスをとることができ、効率的な検査システムの構築につながります。

全面検査の実現方法

回転撮影システム

360度撮影の実装

全周撮影を実現するためには、欠陥検出に必要な角度分解能を基に撮影間隔を決定する必要があります。隣接する画像間のオーバーラップ率を最適化し、検査カバレッジの漏れを防ぎます。

撮影角度の最適化

カムシャフトの形状特性を考慮した撮影角度の設定が重要です。カムローブ部では、楕円の長軸・短軸方向を重点的に撮影することで、形状の特徴を正確に捉えます。ジャーナル部は均等間隔での全周撮影を行い、円筒度を確実に評価します。移行部では、段差による死角を避ける特別な角度設定が必要となります。

多視点検査アプローチ

軸方向・径方向からの同時撮影

複数視点からの同時撮影を実現するためには、カメラ配置の最適化が重要です。各カメラが互いに干渉しないよう配置を設計し、照明の相互影響を防ぐために撮影タイミングを調整します。複数視点から得られた画像を統合処理することで、総合的な判定精度を向上させます。

カムローブ形状の検査

カムローブは楕円形状をしているため、回転すると固定されたカメラとの距離が変化します。十分な被写界深度を確保するなど、ワーキングディスタンスが変化しても撮影ができるようなセッティングが必要です。

導入効果と成功のポイント

導入効果の定量化

カムシャフト検査の自動化により、以下のような効果が期待できます。

検査時間の大幅短縮

まず第一に、検査時間を大幅に短縮できます。従来の熟練検査員による目視検査よりも短時間で高精度な検査も実現可能です。この改善により、スループットの大幅な向上に繋がることでしょう。

検査精度の安定化

検査精度の安定も大きな効果のひとつです。検査員の疲労や経験差による品質のばらつきという懸念がなくなり、24時間一定の品質基準で検査を継続できるようになります。また、全面検査機能により従来の死角が解消され、見逃し率を大幅に削減できます。データを活用した統計的手法を用いて、過検出と見逃しの釣り合いをとることは、実用的な検査システムの構築に役立ちます。

人件費削減効果

検査工程の省人化と24時間体制の自動検査機能は、人件費の大幅な削減を実現します。夜間や休日の無人検査が可能になることにより、検査員をより高度な判定業務や品質管理業務に再配置できるため、金銭コストのみならず、熟練検査員の養成にかかる時間や新しく配置された社員の教育など、時間的なコストの削減効果も期待できます。

品質トレーサビリティ向上

全数検査の結果がデジタルデータとして自動保存されることで、製品品質の完全なトレーサビリティ(追跡可能性)が確保されます。蓄積された検査データを統計的に分析することで、品質傾向の把握や製造プロセスの改善にも役立てることができます。さらに、検査データの傾向分析から製造装置の異常予兆を早期に発見し、予防保全活動に活用することも可能です。

成功のための重要ポイント

段階的導入アプローチ

1. パイロット導入:限定された製品・工程での検証

2. 効果確認と改善:実運用での課題抽出と対策

3. 水平展開:他製品・他工程への適用拡大

現場との連携強化

自動検査システムの導入を成功させるには、現場との連携強化が不可欠です。検査員をシステム開発に積極的に巻き込み、従来検査で蓄積された貴重なノウハウをAIシステムに反映させることが重要です。また、自動検査と人的判断の役割分担を明確化した運用ルールを整備し、検査精度向上のためのPDCAサイクルを構築することで、継続的な改善が可能になります。

技術的な成功要因

データ品質の確保

AIシステムの性能は学習データの品質に大きく依存するため、データの品質の確保が最も大切です。安定した照明・撮影条件を維持した高品質な撮影環境を確立し、製造条件の変化に対応した継続的なデータ収集とモデル更新の体制を整える必要があります。

システムの保守・運用

高精度な検査システムを長期間維持するためには、適切な保守・運用体制が不可欠です。検査精度の継続的モニタリングと定期的な性能評価を実施し、カメラ・照明装置の定期点検や、校正を含むハードウェアの保守作業を着実に実施しなければなりません。また、AIモデルの継続的改善とアップデートを通じて、常に最新の技術レベルを維持し、変化する製造環境に対応できるシステムを保つのが理想的です。

まとめ

カムシャフトは複雑な形状と多様な材質特性を持つ部品ですが、適切な撮影技術とAIによる画像認識技術を組み合わせることで、その検査の自動化を実現できます。

成功のカギとなるのは、材質特性を深く考慮した撮影環境設計、全面検査を可能にする多角度撮影システム、検査対象に適したAIアルゴリズム選択、そして継続的な改善を支える運用体制の構築です。これらの要素が有機的に連携することで、従来の人による検査では困難だった、高精度で安定した検査システムを実現できます。

特に撮影技術については、照明設計から画像取得まで、カムシャフトの特性を深く理解した上でのシステム設計が不可欠です。

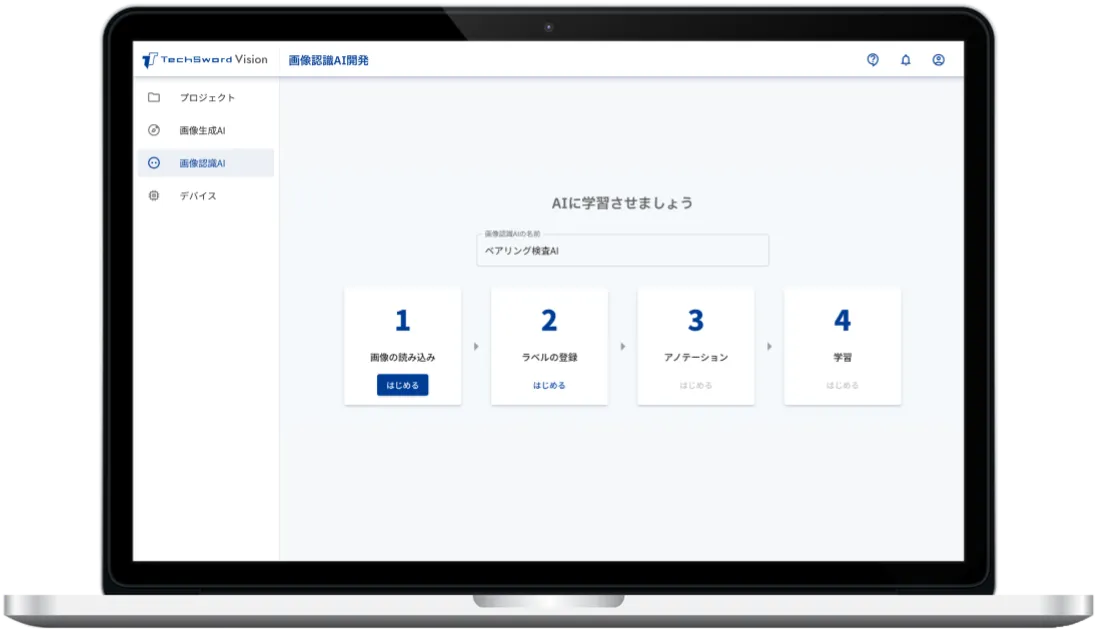

TechSwordでは、製造業の外観検査自動化に必要なAI技術を、ノーコードで活用できるサービス「TechSword Vision」をご提供しています。カムシャフトをはじめとする機械部品の検査の自動化において、撮影環境設計からAIモデル構築、運用支援まで、幅広いサポートを行っております。

具体的な導入事例や導入後の流れについても、ご希望に応じて説明させていただきます。ぜひお気軽にお問い合わせください。