製造業の検査工程の最適化に向けて

2024/09/05

製造業における製品検査と言っても、どういった目的で行うのか、どれくらいの範囲に対して行うのか、そしてコストはどれくらいかかるのかなど、様々な疑問が浮かびます。特に、検査の手法を明確に定めていない場合、検査の目的が曖昧になり、ただ漫然と人の目で見て検査するだけになってしまうこともあるかもしれません。このような状況では、期待される品質の維持が難しくなり、結果的に顧客満足度の低下や企業の信頼性の損失につながる危険性もあります。

そこで今回は、主に製造業でおこなわれる製品検査について、その目的や手法、範囲などを具体的に解説します。品質管理において、検査手法の適切な選定と実施がいかに重要かを確認し、それらの検査プロセスを最適に組み合わせていくための参考になれば幸いです。

はじめに

品質管理の重要性

品質管理とは、「いつでも誰でも安定して良品を製造できる現場をつくること」を目的としています。

この目的を達成するには、品質を維持・改善するための「検査」と「予防」が必要です。特に「検査」は、製造工程において極めて重要なプロセスであり、ここでの判断が製品の品質を左右します。良品と不良品を確実に選別し、お客様に不良品が届かないようにすることが、品質管理の基本的な責務です。

「検査」をどの工程で、どのような手法で行うかが品質の保証に直結します。適切な検査手法の選定とその徹底的な実施が、製品の信頼性を確保し、企業の競争力を維持するために不可欠です。

品質管理のアプローチ

TQC(全社的品質管理)

TQC(Total Quality Control)は、全社的な品質管理を指し、企業全体が一体となって品質向上に取り組むことを指します。日本産業標準調査会(JISC)は、TQCを「品質管理に関するさまざまな手法を総合的かつ全社的に展開し、従業員の総力を結集してその企業の実力向上を目指すもの」と定義づけています。これは単なる部門単位の活動にとどまることなく、企業全体で品質管理を最優先事項として取り組むべきであることを示しています。

5S

5Sは現場環境を適切に管理・維持するための基本的な考え方を端的に示した概念です。「整理」、「整頓」、「清掃」、「清潔」、「躾」の5つの要素から構成されます。5S活動を徹底することで、作業の無駄やミスを削減し、業務の効率化と安全性の向上を図ることができます。また、社員の意識改革や企業文化の改善にも寄与します。

SQC(統計的品質管理)

SQCは「Statistical Quality Control」の略であり、品質管理において統計的手法を活用するアプローチです。データを統計的に収集し、解析することで、品質の基準を設定し、それに基づいた管理を行います。客観的なデータに基づいて意思決定を行うことで、品質管理におけるバラツキを減少させ、より安定した製品品質を実現することができます。

製品品質の検査方法

前述の通り、品質管理において検査という工程は極めて重要です。このセクションでは、いくつかの代表的な検査方法と、それらがカバーしている領域について詳しく解説します。

外観検査

性質: 客観的

範囲: 特定領域

外観検査は、製品の外観を明確な基準やチェックリストに基づいて評価する方法です。この検査では、外見上の欠陥や不良を発見するために、厳密なガイドラインが用いられることが多く、製品の見た目に関する一貫した評価が求められます。

しかし、この基準を人間だけで維持し続けることには限界があります。人間の目視による検査は、検査員一人ひとりの経験の差に影響されるため、同じ基準でも検査員ごとに結果が異なることがあります。

また、長時間の検査作業では、疲労や注意力の低下により、欠陥の見落としや判断のブレが発生するリスクが高まります。

このような課題に対応するためには、自動検査技術の導入が効果的です。AIや機械学習を活用した自動化システムは、一貫した基準で高速かつ正確に外観検査を行うことができ、人間の目視による検査が抱える問題を大幅に軽減することができます。

官能検査

性質: 主観的

範囲: 特定領域および包括的

官能検査は、人間の五感を用いて製品を評価する方法で、食品や化粧品など、消費者が感覚的に受け取る要素が大きい製品において特に有効です。官能検査では、製品の一部だけでなく、全体的な感触や香り、味などを総合的に評価します。

目視検査

性質:主観的

範囲: 特定領域

目視検査は、人間の目で直接製品の外観を確認する方法です。目視検査は外観をもとに人間の五感の1つである「目」を使って検査するので、外観検査及び官能検査の一種でもあります。

この手法では、外観検査ほどの厳密なガイドラインは共有されておらず、ある程度の検査範囲の指定とガイドラインのみを提示し、詳細な部分は検査員に判断を任せます。

シンプルで迅速な検査手法ですが、評価者の主観に大きく左右されるため、精度には限界があることを考慮すべきです。

測定器検査

性質: 客観的

範囲: 特定領域

測定器検査は、測定器を使用して製品の欠陥や不具合を検出する方法です。コンピュータや目視では発見できない微細な欠陥を見つけるのに有効であり、高精度な検査が可能です。

品質検査

性質: 客観的

範囲: 包括的

品質検査は、製品全体の品質を機能性、耐久性、安全性など、複数の観点から評価する方法です。

この検査には、これまで紹介したそれぞれの検査も含まれており、製品の信頼性や性能を確実に保証するために必要です。これにより、製品が市場に出る前に、あらゆる基準を満たしているかどうかが確認されます。

このように、品質管理のための検査手法には様々な種類があり、それぞれ目的や利点が異なります。製品の品質を維持し、企業の信頼性を高めるためには、自社の製品に合った適切な検査の実施が不可欠です。

最新の検査技術とツール

自動検査技術

概要

自動検査装置は、品質管理において外観検査を効率的かつ一貫して行うための重要なツールです。これらの装置は、カメラやセンサーを利用して製品の外観を撮影し、画像処理技術やAIアルゴリズムを用いて、欠陥や異常を自動的に検出することができます。

人間による目視検査と比較して、検査の精度と速度が大幅に向上するため、特に大量生産ラインでの使用に適しています。

初期導入コストは比較的高いものの、長期的にはコスト削減と品質向上に大きく貢献するため、現在多くの企業が自動検査装置の導入を進めています。

メリット

精度の向上

機械学習アルゴリズムを活用することで、微細な欠陥や異常を高精度に検出でき、人間の目では見逃してしまうような細かな不具合も発見可能です。速度の向上

機械による検査は、手作業よりもはるかに迅速であるため、大量生産をおこなう製造現場において特に有効です。これにより、製品の出荷速度が向上します。一貫性

人間による検査は一貫性に欠けることがありますが、自動化システムは常に同じ基準で検査を行うため、安定した品質管理が可能です。

自動検査のためのツール例

TechSword Visionによる外観検査: TechSword Visionにより作成されたAIのモデルをエッジデバイス(NVIDIA Jetson)にインストールすることにより、1分間に約800個の検査が可能。

非破壊検査

概要

非破壊検査(Nondestructive Testing: NDT)は、製品を破壊せずに内部の欠陥や品質を評価する技術です。製品の状態を保ったまま検査ができるため、特に高価な部品や製品の検査に役立ちます。

主な手法

X線検査

X線を利用して、製品内部の構造を映し出す技術です。金属製品や電子部品など、内部構造の確認が必要な製品に対して用いられます。航空機のエンジン部品の内部の亀裂や異物混入を検出するために利用されます。超音波検査

超音波を製品に当て、その反射波を分析することで、内部の欠陥を検出する手法です。溶接部の検査やコンクリート構造の内部欠陥検出などに利用されます。磁気探傷検査

磁場を用いて金属製品の表面および表面直下の欠陥を検出する技術です。鉄鋼製品の亀裂や破損部分を特定するのに利用されます。

メリット

製品の損傷を防ぐ

検査対象が破壊されないため、高価な部品や製品の品質を損なうことなく、欠陥の有無を確認することができます。コスト削減

破壊検査とは異なり、検査後も製品を販売可能な状態に保てるため、ロスの削減につながります。

検査プロセスの最適化

ここまで紹介してきた検査の工程を最適に構成していくことで、コストを抑え、必要十分な検査範囲で検査を行うことができます。

その上で、検査結果の傾向や不良品パターンの把握、基準の再定義など、データドリブンな手法をとることで検査プロセス全体を最適化することができます。

検査のタイミングと頻度

検査のタイミングとその頻度はバランスが重要です。過剰な検査はコストがかかる一方で、検査が不足すると不良品がお客様に届いてしまうリスクが上がります。

製造ラインを分析し、適切なタイミングで適切な頻度の検査を導入する必要があります。

最適なタイミングの選定

初期段階での検査

製造プロセスの初期段階で検査を行うことで、重大な問題を早期に発見でき、後工程への影響を最小限に抑えることができます。例えば、素材の受入検査や、部品の組み立て開始前の検査がこれに該当します。中間段階での検査

製造プロセスの途中での検査(インプロセス検査)は、製品が完成する前に品質をチェックし、異常を早期に修正するために行われます。これにより、最終検査での不合格品の発生を防ぐことができます。最終検査

完成した製品に対し行われる最終検査は、出荷前の最終的な品質チェックです。この段階では、全ての仕様が満たされていることを確認し、顧客への出荷に問題がないかを検証します。

また、製造ラインのうちのどこで検査を行うかを考えるために、どれくらいの頻度で検査をするかも検討すべきです。

検査頻度の設定

全数検査

製造された製品のすべてに対して検査を行います。すべての製品を検査するので、検査工程に時間がかかりますが、製造過程で発生した不良品を確実に排除できます。

リスクベースのアプローチ

製品やプロセスのリスクに基づいて検査頻度を設定します。リスクが高い部分は頻繁に検査し、リスクが低い部分は間隔を広げることで、効率的な検査プロセスを実現します。

検査のデータ管理と活用

検査データは、品質管理における重要な資産です。これらのデータを適切に管理し、効果的に活用することで、品質改善や効率化のための貴重な知見を得ることができます。

データ管理の重要性

一元管理

検査データを一元的に管理することで、データの紛失や混乱を防ぎ、必要な情報に迅速にアクセスできるようになります。クラウドベースのシステムを活用することが効果的です。リアルタイムモニタリング

検査結果をリアルタイムでモニタリングすることで、異常が発生した場合に即座に対応でき、製品の品質を維持することができます。

データ活用の方法

トレンド分析

過去の検査データを分析し、製品品質のトレンドを把握します。品質に影響を与える潜在的な問題を予測し、プロアクティブに対策を講じることが可能です。フィードバックループ

検査データを製造プロセスにフィードバックすることで、プロセスの継続的な改善が可能です。例えば、特定の工程での不良品率が高い場合、その工程の改善を優先的に行うことで、全体の品質を向上させることができます。AI・機械学習の活用

検査データをAIや機械学習アルゴリズムで解析し、品質に影響を与える要因を特定します。これにより、予測モデルを構築し、異常発生を未然に防ぐことが可能になります。

検査過程のデータ化は非常に重要なステップですが、不良割合や不良種別ごとの割合、どの過程でどの時間帯での不良か、などの細かい要素を全て網羅して人力で把握することは非常に難しいです。

このように大量のデータを扱う際の有効策の1つとして、IoTが挙げられます。検査過程で得られたデータを処理する過程にIoTを導入することで、データドリブン型製造ラインへアップデートしていくことが可能になります。

IoTを用いての導入に関しては、こちらの記事もご参照ください。

エッジAIはなぜIoT技術と相性が良いのか?具体的な構成例も紹介

検査プロセスの標準化

検査プロセスを最適化していくために、効率化はもちろんのこと、標準化を進めることも不可欠です。

プロセスの標準化

検査手順の標準化

検査手順を標準化することで、どの作業者が検査を行っても同じ品質で検査が行えるようにします。例として、明確なガイドラインやチェックリストの作成が挙げられます。自動化の導入

検査プロセスの一部を自動化することで、作業効率を向上させ、ヒューマンエラーを削減できます。例えば、バーコードスキャンによる検品作業の自動化などが考えられます。

継続的な改善

PDCAサイクルの導入

検査プロセスにPDCA(Plan-Do-Check-Act)サイクルを導入し、継続的な改善活動を推進します。これにより、検査の効率や品質が持続的に向上します。ベストプラクティスの共有

現場からの改善提案を積極的に取り入れ、他の工程や製品ラインにも展開することで、組織全体での品質向上を図ります。

これらの取り組みを総合的に行うことで、品質と生産性の両立を図ることができます。

まとめ

これらの効率化、標準化を総合的に取り入れて、検査プロセス全体を最適化することで、製品の品質を安定的に維持し、企業の競争力を高めることが可能です。

品質管理の徹底は、顧客満足度の向上と市場での信頼獲得に直結します。今後も技術の進化にともなう新しい手法を積極的に取り入れながら、品質保証に寄与する検査工程を築いていくことが不可欠です。

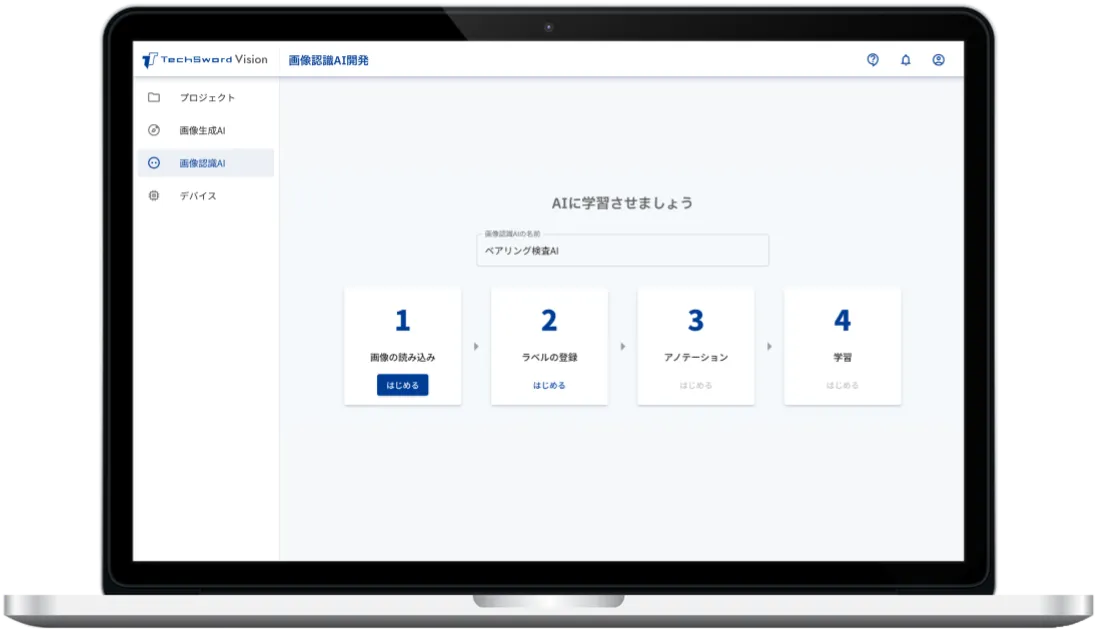

エッジデバイスでのAI運用の課題を克服!「TechSword Vision」のご紹介

TechSword Visionはノーコードで画像認識AIを開発し、現場の端末であるNVIDIA Jetsonシリーズへワンクリックでインストールが可能、そしてAIの再学習も行えるソリューションです。

専門的な知識やスキルがなくとも、簡単操作によりご自身の手でAIに学習させることが可能です。

AIエンジニアの稼働が必要ないため初期コストも小さく、これからAI検査を始める場合におすすめです。

ご興味がある場合は、ぜひ詳細なサービス説明資料をご請求ください。

また、具体的な導入事例や導入後の流れについても、ご希望に応じて説明させて頂きます。ぜひお気軽にお問い合わせください。